ANA Blue Hangar Tour

11月8日(火)、ANA Blue Hangar Tour に参加してきました。

ANAでは、新型コロナウイルス感染症拡大により中止していた羽田空港の「ANA機体工場見学」をリニューアルして、今年4月4日から名称を「ANA Blue Hangar Tour」として再開しました。

ANA機体工場見学時より大変人気のあるツアーとして知られていましたので、再開したANA Blue Hangar Tourの予約を取ることはとても困難と聞いていました。ですから、予約がとれた時には、「今年一番の仕事をした!」と思えたほどの喜びでした。実は、6年前にもANA機体工場見学に参加している我が校ですが、その時以上の喜びでした。

さて、「天高く馬肥える秋」と言いますが、当日は爽やかに澄んだ青い空がどこまでも高く、どこまでも遠くまで続くような素晴らしい秋の空でした。

浜松町の東京モノレール駅改札に集合した私たち一行は、「新整備場駅」を目指しました。

「新整備場駅」は地下駅ですが、1つしかない改札から地上に出ると左側は羽田空港で滑走路が近く、飛行機のエンジン音の轟音がこだまして、空港を肌で感じることができます。

ここから、受付をするANAコンポーネントメンテナンスビルまでは、ゆっくり歩いて15分ほどです。

ANAコンポーネントメンテナンスビルでチェックインを済ませると、参加者一人ひとりに空港名が書かれた入館証が渡されました。この入館証は、記念品としていただけるものになります。

私たちは、ツアー出発前に展示ホールを見学しました。

展示ホールは、広いスペースにライン整備やドック整備、エンジン整備と言った飛行機を運航する上で必要な整備についてパネル等で詳しく説明されていました。また、実際の整備工程を体験できるように、タイヤの摩擦度を測定したり、レンチでボルトを締めたりと言った体験型の展示物もあり、参加した生徒たち(教師も)は、興味深く見学していました。

展示ホールでの見学を終えると、いよいよツアーのスタートです。お話会場では、ANAグループの整備部門(e.TEAM.ANA)について、説明を聞いたり、映像を観たりして、理解を深めました。

羽田空港には、4本の滑走路があり、一日約1,000便以上の離着陸が行われており、旅客者数は年間6,250万人にもなるそうです。

24時間体制で飛行機を整備点検する5つの整備部門(e. TEAM ANA)のみなさんのおかげで私たちが安全に空の旅を楽しめるのだと思いました。

5つの整備部門

①ライン整備

②エンジン整備

③装備品整備

④整備サポート

⑤ドック整備

お話会場での説明が終わったら5分の休憩を挟んでいよいよ格納庫ツアーへの出発です。

と、その前に安全のためのヘルメットを着用するのですが、新型コロナウイルス感染症対策のためにヘルメット着用の前にインナーキャップを被ります。

青・緑・黄色の3つのグループに分かれた私たちは、それぞれのツアーガイドさんの指示に従って見学をします。

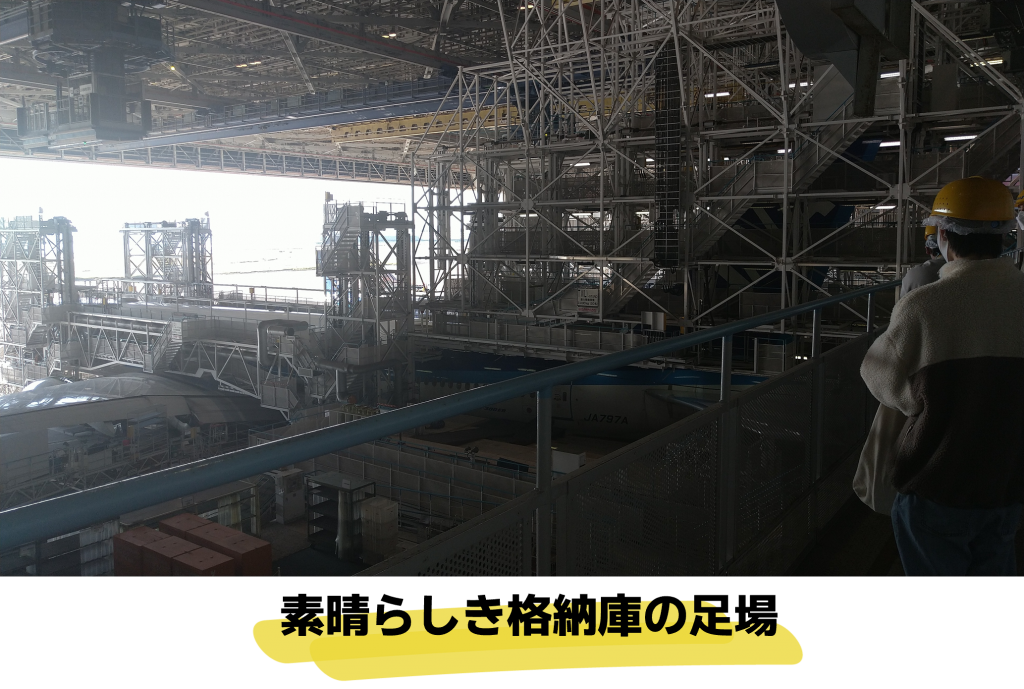

まずは3階デッキから格納庫全体を見ます。第一格納庫は幅230メートル、奥行き100メートル、高さ42.4メートルで、東京ドームの1.8倍の大きさ。最大7機を格納することができるそうです。以前見学した時に、「足場は天井からぶら下がっていますが、柱が1本もないというのが特徴だ」との説明をしていただいたことを思い出しました。途轍もなく大きな飛行機をそのまま格納するのですから、普通の建築物のように柱があっては飛行機は入らないということは頭ではわかるものの、やはり驚きます。そして、格納庫内で縦横斜めに張り巡らされた足場は圧巻であり、惚れ惚れするような美しささえ感じてしまいました。また、遠くに見える時計は、格納庫の中では小さく見えますが、実際は直径153センチでとても大きなものです。

1階に下りると、格納庫の目の前はA滑走路になっていて、離着陸の様子も普段では見ることができない場所から体験できます。羽田空港は、1日約1200回、1時間あたり最大80回も飛行機の離着陸が行われており、それは山手線の運航と同じだとツアーガイドさんの説明がありました。多忙期には、45秒に1便の離着陸があるとのお話もあり、本当に驚いてしまいます。

1階では、実物大の飛行機と整備士さんが働く姿を間近で見学しました。

格納庫、主翼、垂直尾翼、エンジン、全ての物が圧倒的な大きさですが、飛行機はジャンボ機ですと約600万個の部品から出来ていると言われます。自動車だと約2~3万個の部品だと言うので、200倍、300倍の部品が必要になりますね。

生徒たちは間近で目にする飛行機・エンジンなどの姿に興奮しながら、スマホや本格的なカメラで何枚も何枚も写真を撮っていました。ツアーガイドさんのご配慮で個人・グループ・全員で様々な場所で様々なポーズで写真を撮らせていただき、貴重な体験と貴重な記念写真を残すことが出来た事を大変嬉しく思います。

1階を見学した際に、整備士さん一人ひとりの名前が記されている工具箱が置き場の奥の方まで秩序正しく配置されている様子を目にしました。工具箱に入っている工具数は決まっており、使用後は鍵を掛けて保管するといいます。ネジ1本でも飛行機のエンジン等に置き忘れたりしたら大事故になります。整備士さんは、常に緊張感を持って、作業をしているのだと思います。

今回のツアーに参加して、私たちが安全な空の旅を楽しむことができるのは、整備士さんをはじめ、空港で働く全ての人の尽力があってこそのものなのだと改めて実感しました。

飛行機に乗る時にはいつも向かう旅先のことを考えワクワクした気持ちで乗っていますが、「整備士さん、みなさん、ありがとう!今日も宜しくお願いします!」という感謝の気持ちを持って乗らないといけないかな…などと考えさせられました。

今回お世話になったANAのみなさん、貴重な体験をさせていただき心より感謝申し上げます。

🔗ANA Blue Hangar Tour

https://www.anahd.co.jp/group/tour/ana-blue-hangar/

🔗全日本空輸株式会社

https://www.ana.co.jp/

生徒の感想

K.Sさん

私は今回、初めての校外学習で最初は少し緊張していました。しかし、新整備場の駅につくと、その場から見える大きな飛行機に圧倒され、一気に私の緊張はほぐれ、胸が高鳴るのを感じました。整備工場の建物に着くと、直ぐに様々な模型などの展示物を見ることができました。その後、社員の方からANAのお仕事について伺いました。飛行機に私たちが安心して乗ることができるのは、裏で様々な方が早朝から働いてくださっていることなどを改めて学ぶことができました。また、整備士の方々のヘルメットの色や柄の違いや、業務は交代制で24時間現場では働いている方がいるということに驚きました。いざ整備城内に足を踏み入れると、すぐ目の前に大きな飛行機を見ることができました。普段なら見ることができない、主翼・尾翼・エンジンを実際に間近で見ると、その大きさに圧倒されると共に、よくこんなにも大きいものが空を飛べるなあと感動しました。また、整備場からはこれから飛び立つ飛行機の姿も間近で見ることができ、このようにしっかりと整備がされているから飛び立つことができるのかと新しい視点で飛行機の姿を見ることができました。これから飛行機に乗る時は、安全のために働いて下さっている整備士さんやANAの方々を思い出して感謝したいと思いました。コロナが明けたら、色々なところに飛行機で出かけたいです。

R.Hさん

ANAの工場見学に参加した。格納庫の見学の他にも展示品を鑑賞したり、説明を聞いたりすることができた。展示室では、航空機の整備道具を使った体験をしたり、歴史を学んだりした。お話会ではANAについての説明があった。説明の中で、「e. TEAM ANA」に興味をもった。このチームは、5つの整備部門により構成され、ANAの航空機の整備が行われている。安全な航空機の運航を提供するため、1つでも不備があってはいけないそうだ。つまり、一人一人が完璧にやる必要がある。それは大変で難しいことだと思う。私はバイトをしているため、仕事をするという大変さはわかる。しかし、航空機の整備をするのは、これの何倍も正確さや迅速さ、責任を求められる。バイトをしている中でチームワークが大切だと感じる。だから、ANAではうまく連携がとれているのだと思う。バイトやボランティア活動を通して、今のうちからチームワークを意識して、将来に役立てたい。

私はANAの工場見学をするまで、あまり航空機に興味がなかった。今回参加して、たくさんのことを学び、航空機にも興味を持つことができた。また、新しいことを学ぶのは楽しいと感じた。これからも学び続け、人生を豊かなものにしたい。

H.Kさん

ANA機体工場見学に行ったことはとても良い経験になった。この見学で整備の多様な仕事について知ることができた。

私が最も印象に残ったのは、航空機の機体によって翼の形が異なっていたことである。中には先端が曲がっていて、上を向いているものもあった。私が見た限り、同じ形の翼の機体は一つもなかった。これは、それぞれの機体で最も空気抵抗が少なくなるように設計されているらしい。

飛行機整備の工具の数は約2万あり、これらの中から整備士が使う必要な工具のみを選び届ける仕事が整備サポートである。これだけたくさんある器具の中から選び取り、迅速に持っていくのは至難の業だと思う。他には、コンピューターや装備品の整備を行う装備品整備、エンジン整備、ライン整備などがある。中でも私が最も大変そうだと感じたのはエンジン整備である。エンジンを一つ一つの部品に分解し、異常がないかどうか細かいところの隅々まで点検を行う。一つのエンジンにつき約1,2か月掛かるらしい。エンジンは通常でも約3.6メートルあるので、それを一つ一つ分解して調べるのは非常に大変そうだと思った。

今回の機体工場見学では、多くのことを学ぶことができた。また、機会があれば、空港に行って色々な機体を見てみたいと思った。